在材料科学与工程领域,强度是衡量材料抵抗外力破坏能力的核心指标。国际标准化组织(ISO)与各国标准体系通过符号体系对材料强度进行精准定义,其中Rm、Re、Rp、Rt四个符号分别对应不同力学阶段的特征强度。本文将从符号定义、物理意义、测试方法及工程应用四个维度展开解析,揭示这些符号在材料选型与结构设计中的关键作用。

其中,Fm为拉伸试验中的最大载荷,S0为试样原始横截面积。例如,Q235碳钢的Rm值范围为370-500MPa,意味着每平方毫米截面可承受370-500牛的拉力。

在工程应用中,Rm直接决定结构的安全系数设计。以港珠澳大桥主缆为例,其采用的1860MPa级钢丝要求Rm值必须达标,否则在车辆荷载作用下可能发生断裂。对于脆性材料(如铸铁),Rm直接表征其断裂抗力,铁素体铸铁的Rm通常低于珠光体铸铁,反映组织结构对强度的显著影响。

Re(Yield Strength)体系包含上屈服强度(ReH)与下屈服强度(ReL)两个子指标:

ReH:材料屈服阶段开始时的最大应力,对应应力-应变曲线中的首个峰值。

ReL:屈服阶段中不计初始瞬时效应的最小应力,反映持续塑性变形的起始点。

以低碳钢为例,其ReH通常高于ReL,差异源于试样与夹具间的摩擦效应。在压力容器制造中,ReL是关键设计参数,需确保容器内压不超过材料ReL的80%,以避免不可逆变形。

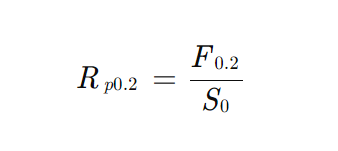

Rp(Proof Strength)通过规定非比例延伸率定义条件屈服强度,其中Rp0.2应用最为广泛。其定义为:

式中,为引伸计标距产生0.2%残余变形时的载荷。该指标适用于无明显屈服平台的材料(如高强钢、铝合金),在航空航天领域,2024-T6铝合金的Rp0.2值需达到325MPa以上,以满足机身结构对永久变形的严格控制。

测试方法上,Rp0.2的测定需采用高精度引伸计(分辨率≤0.1μm),并通过滞后环法消除弹性恢复误差。例如,铜合金的Rp0.2测试需在应变率0.001/s条件下进行,以确保数据重现性。

Rt(Total Elongation Strength)以规定总伸长率定义屈服强度,其中Rt0.5(总伸长率0.5%时的应力)在美国标准中广泛应用。与Rp0.2相比,Rt0.5更适用于屈服现象明显的条形材料(如钢管、钢带)。例如,API 5L X65管线钢的Rt0.5值需≥450MPa,以确保管道在地质位移下的抗变形能力。

在测试标准方面,Rt0.5的测定需采用大变形引伸计(量程≥50mm),并通过断后标距法验证。对于厚板材料,Rt0.5的测试需考虑各向异性影响,需沿轧制方向、横向及45°方向分别取样。

材料拉伸过程可分为四个阶段:

弹性阶段:应力与应变成正比,斜率即为弹性模量(E)。

屈服阶段:ReH与ReL分别对应屈服始点与持续屈服点,此时材料开始产生永久变形。

强化阶段:随着应变增加,材料因位错运动受阻而强化,应力达到Rm。

颈缩阶段:局部截面收缩导致应力重新分布,最终断裂。

Rp0.2与Rt0.5的本质区别在于变形计量方式:前者基于引伸计标距的残余变形,后者基于试样总长度的伸长率。对于无明显屈服平台的材料,Rp0.2更准确反映塑性变形起始点;而对于屈服现象明显的材料,Rt0.5能更好表征持续变形能力。

材料强度符号与微观组织存在密切关联:

Rm:受晶粒尺寸、第二相粒子分布影响。细晶强化可使Rm提升20%-30%,如马氏体钢通过板条马氏体细化将Rm提高至1500MPa以上。

Re:与位错运动阻力相关。析出强化(如Al-Cu合金中的θ相)可显著提高Re,但可能降低Rm。

Rp0.2/Rt0.5:反映位错增殖与交互作用的临界点。高熵合金通过多主元效应提高Rp0.2,同时保持较高Rm。

在桥梁工程中,主缆材料需同时满足高Rm与高Re要求。例如,悬索桥主缆采用1860MPa级钢丝,其Re需达到1674MPa(Rm的90%),以防止在风振荷载下产生不可逆变形。对于建筑钢结构,Q345钢的ReL(345MPa)与Rm(470-630MPa)匹配,可确保结构在地震作用下的延性破坏模式。

在冲压成型中,材料需具备适宜的Re与Rm比值(Re/Rm)。例如,汽车覆盖件用DC04钢的Re/Rm需控制在0.5-0.6,以避免成型过程中开裂或起皱。对于热锻工艺,42CrMo钢的Rt0.5值需通过调质处理控制在800-900MPa,以确保锻件强度与韧性的平衡。

在压力容器开裂事故中,通过Rm与Re的实测值可判断失效模式:

若实测Rm低于标准值,可能为材料冶金缺陷导致;

若Re异常降低,可能因焊接热影响区软化;

Rp0.2的实测偏差超过10%,则需检查加工硬化程度。

Rm的测定需采用三级精度试验机(误差≤±0.5%),试样标距误差需控制在±0.1mm以内。对于Rp0.2,引伸计需满足ASTM E8标准中的Class B级要求(分辨率0.5μm)。在高温拉伸试验中,需通过补偿算法消除热膨胀对结果的影响。

ISO与ASTM标准在符号定义上存在差异:

ISO 6892-1采用Rp0.2作为条件屈服强度标准;

ASTM E8允许使用Rt0.5或Rp0.2,但需在报告中明确测试方法。

为促进国际贸易,IEC正在推动Rm、Re、Rp体系的全球统一,预计2026年发布新版国际标准。

随着材料轻量化需求增长,高强钢(Rm≥1000MPa)与先进高强钢(AHSS)的强度符号体系面临新挑战。例如,第三代汽车钢的Rp0.2与Rm差值需控制在200MPa以内,以兼顾成型性与碰撞安全性。此外,增材制造材料的各向异性导致强度符号测定需采用三维应变测量技术,目前尚无统一标准。

在新能源领域,锂离子电池壳体材料的Rt0.5值需通过高频脉冲拉伸试验测定,以模拟电池充放电过程中的热-力耦合效应。这一需求推动着动态强度测试技术的发展,预计将成为下一代材料标准的核心内容。

Rm、Re、Rp、Rt四个符号构成材料强度评价的完整体系,其定义与测试方法直接关联工程安全与经济性。从港珠澳大桥的千米级主缆到新能源汽车的电池壳体,这些符号在材料选型、工艺控制与失效分析中发挥着不可替代的作用。随着材料科学的进步,强度符号体系将持续演进,为人类探索更严苛的工程环境提供科学支撑。